1、粉末的分级需求

现阶段金属3D打印完成了大尺寸设备的开发,很多打印服务商已经开始批量布局大尺寸设备,相应的单批次粉末需量提升到了以往的3~5倍。在使用高容量的制粉设备同时,还需要对生产的粉末进行稳定高效的分级。

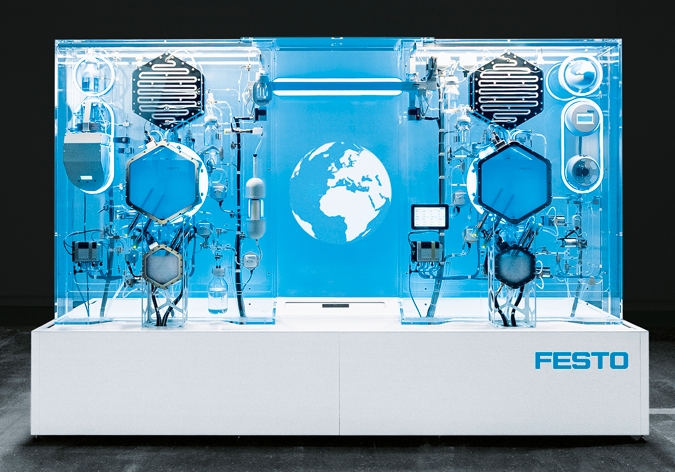

振动筛

2、批量化分级的难点

金属粉末分级一般使用筛网和气流分级两种方式,根据不同的粉末基体、粒度分布、粉末球形度等选用不同的方式。

(1)筛网分级

筛网是用金属丝编织或金属板冲压制成的网状结构,通过其固定的孔径将不同粒度的粉末区分开。但静止的粉末很容易卡住筛网孔,因此还需要使用摆锤、超声波、斜面振动、旋转振动或拍击等方式让粉末产生运动,以达到连续筛分的目的。

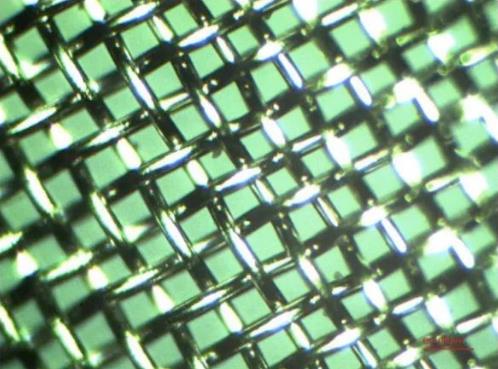

筛网显微镜照片

3D打印粉末大多在50μm以下,只能使用金属细筛丝编织的筛网,由于筛丝非常细,同时横纵方向筛丝的交叉点无法固定,导致筛网的孔径大小很难精准控制,现行国家标准中270目(53μm)筛网的允许误差高达30%,在实际使用过程中还会有更大的变形,因此筛网的分级效率很难达到80%,相同设备和工艺下粉末分级的结果会有较大的误差,对于3D打印这种对粉末粒度分布要求非常苛刻的工艺,使用筛网分级经常需要不断返工调整。

(2)气流分级

气流分级是利用高速气流带动粉末飞行,在分级器中改变气流的速度或流向,使细粉继续随气流运动,粗粉则沉降下来。

气流分级照片

理论上气流分级可以进行任意粒度的分级,且精度非常高。但实际上3D打印粉末无法做到完美的球形,尤其是VIGA工艺生产的粉末中一定会带有部分的空心球、粘结粉、片条状粉等等,这些特殊粉末的实际大小超过了设计的粗细粉末分界线,但它们仍然在会跟随气流进入到细粉中,因此球形度越差、空心比例越高的粉末,使用气流分级的效果越差。

同时,对于钛合金、铝合金等较为活泼的金属,需要使用惰性气体循环的气流分级设备,使用成本会大幅上升。

(3)批量分级的稳定性

无论是筛网还是气流分级,在大批量连续分级时,粉末粒度分布的波动都会不断加大。

使用筛网时,一般都需要加入超声波振动,这会使网孔不断变化,变化的过程基本上无法监控。特别是使用不锈钢筛丝时,其网孔的变化往往是不可逆的,并且更换新筛网后,由于筛网与框架连接的张力不同,实际的孔径还需要使用标准粉末进行校对。

使用气流分级时,设备后端会有布袋除尘器,连续使用时布袋表面会因为内外压差而附着一层无法被反吹掉的细粉,这部分粉会降低布袋的实际过滤面积,减少气体通量,使前端粗细粉末的粒度分界线发生变化,需要经常调整进气量、分级频率等参数。

(4)粉末合批

对不同炉次的粉末进行合批是提升粉末稳定性的重要环节。1吨以内的粉末使用常规的混料设备就可以达到不错的效果,但混粉量超过1吨后,混料设备的真空管路、内部流道等结构的设计难度会大幅提升,尤其是内部流道,高端的设计能够减少50%以上的混料时间,大幅缩短生产周期。

3、总结

进行批量分级时,粉末粒度分布的稳定性会大幅下降,如果没有对应的工艺和设备进行即时调整,粉末的一致性会非常差,导致打印过程的不确定性大幅提高,同时也会降低打印件的综合性能。

江苏威拉里新材料科技有限公司自主开发了一体式分级流水线,能够以200kg/h的处理量不间断工作,设备在连续运行30h后,其粉末粒度的波动仍然能够保持3%以内,完全能够满足粒度一致性的需求。

随着粉末生产能力的不断提升,分级设备的可靠性、稳定性和精准度必定成为影响粉末质量的重要环节。